参加する TMAX, 代理人になる!

参加する TMAX, 代理人になる!

Sales Manager:David

Email:David@tmaxcn.com

Wechat:18659217588

商品番号:

TMAX-YK-DP400-L01B支払い:

L/C, T/T, Western Union, Credit Cards, Paypal製品の産地:

China出荷港:

Xiamen Portリードタイム:

5 Days証明書 :

CE, IOS, ROHS, SGS, UL Certificate保証 :

Two years limited warranty with lifetime technical support

1ã 機材紹介

1.設備機能

* 巻出し機能(2つの巻出し機構を採用し、サーボモーターが自動巻出しを独立して制御します);

* ずれ補正機能 (打ち抜き前に搬送される巻き戻し機構と電極のずれを補正する);

*ベルト張力制御システム (ベルト張力は 2 つのバッファー モードによって独立して制御され、高度なダイカットのプロセスでのベルトのジッターを軽減できます);

* 金属凹面凸型を使用してポールイヤーの形成を完了します (タングステン鋼の型を使用し、耐用年数が長く、打ち抜きバリが小さい)。

* 装置ローラーの塵埃除去 (牽引ローラーの塵埃吸収);

* ダイカット前、電極 ブラシをかけたり掃除機をかけたりする。

* シングルチップ切断機能 (サーボ制御クランクシャフト駆動構造を採用して切断を完了し、タングステン鋼金型を採用し、長寿命でパンチングバリが小さい);

* 単一 電極 搬送機能(電極の搬送には3本のバキュームベルトを使用し、電極の両側の塵埃除去とスクリーニング)不良品の検査は搬送過程で行われます);

* 電極 の両側の塵の除去(デフォルトでは羊毛フェルトと負圧集塵、非接触静電塵除去装置は予約されています)この塵の除去方法はオプションです。

*ダブル CCD 検出と 電極 表面欠陥の標識 (CCD は 電極 の両面を検出します)、ラベル貼付機は、検出後に不適格製品にラベルを貼り、極耳が形成されるときにこの部分を引き抜きます。装置にはデフォルトでこの機能がなく、設置位置は予約されています)この機能はオプションです。

l 欠陥製品のカラーコード検出 (感知電極には欠陥ラベルがあり、電極装置は自動的に欠陥製品を選別します);

*単一電極サイズ CCD 検出 (電極全体のサイズ検出ごとに、装置は欠陥製品を自動的に選別します);

* 電極 収集機能(電極 カウント機能は材料ボックスにインストールされており、電極を分類する機能と、電極は材料箱にきちんと集められます);

*薬莢変換・搬送機能(薬莢をターンテーブルに設置し、薬莢を自動変換、マニピュレーターが薬莢を取り出し、材料ラインを接続する)薬莢をラミネート機と共用できる。

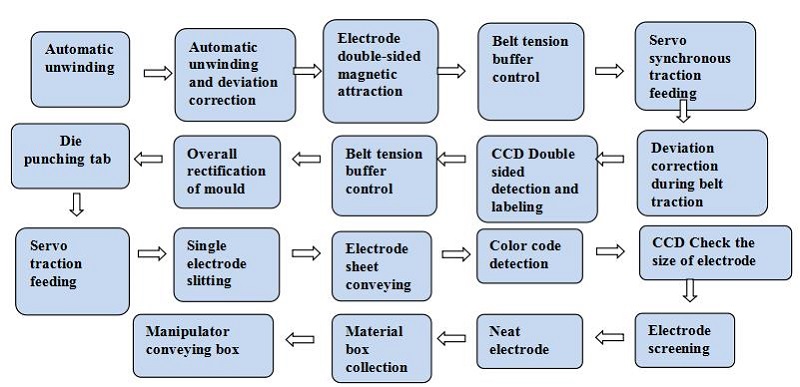

2.装置原理

極コイルの連続供給の原理、電子カムモードによるダイパンチングと極インパルスの制御、サーボトラクションによる不等距離の制御。

3.装備動作処理

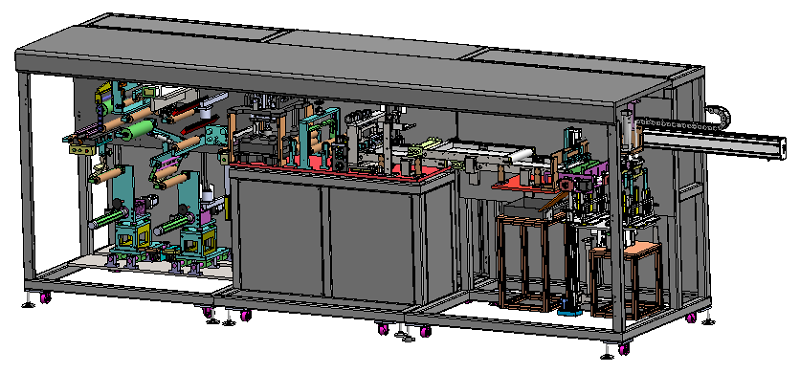

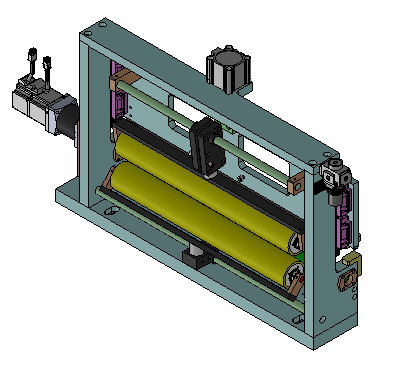

4. 全体構造

1) サイズï=4200mmLï=Wï=1 280mmï=高さï=2050mmã

2) 重量ï=1.85T

3) 全体構成図

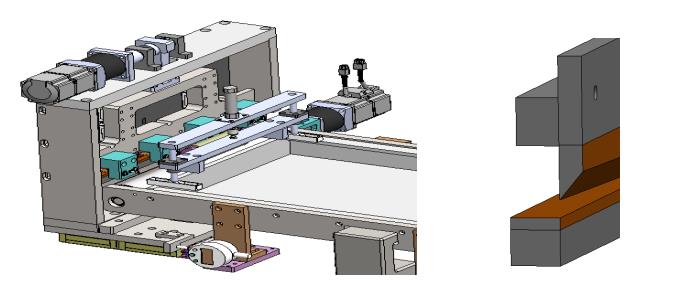

1. ä¸ææ¥æå°ï=給餌台および受取台

2. å¼ åç=åæºæï=張力緩衝機構

3. æ»è½®çµå¼æºæï¼ローラートラクション機構

4. è¿ç¨çº åç»ä»¶ï=プロセス補正コンポーネント

5. CCDæ£æµï¼CCD テスト

6. è´´è¶æº:接着剤塗布器

7. æè³æåæр¡åç»ä»¶: タブ成形ダイカットアセンブリ

8. è£åæºæ:切断機構

9. è²æ ä¼ æåã:カラーコードセンサー

10. CCDæ£æµæºæ: CCD検出機構

11. 次ååé¤æºæ:拒否メカニズム

12. æºæ¢°ææåæºæ:マニピュレータ掴み機構

13. èã ã æ¾å·çº åè£ç½®: 自動巻き戻しおよび偏り修正装置

14. CCDæ£æµ:CCD テスト

15. ç=åæºæ:キャッシュメカニズム

16. 模å·å²åæºæ:型抜き機構

17. è¿

18. æ»è½®çµå¼æºæ:ローラートラクション機構

19. é¤å°æºæ:塵埃除去機構

20. é¤å°æºæ:塵埃除去機構

21. 次åæ¶éç:不良品回収ボックス

22. æ´é½æçæçæºæ:ニートマテリアルボックス電極機構

23. è¿ã åæçæºæ:変換ボックス機構

4) 機器外観図

4ã機器コンポーネントの機能紹介

1.自動供給装置

l 最大直径ï=Ï700mmï=

l 最大重量ï=150kgï=

l スリーブ内径ï=150.2±0.5mmï=

l 巻き戻しおよび供給モード: 供給は物流ドッキングトロリーまたは手動によって直接操作されますï=

l 巻き戻し機構はインフレータブルシャフト構造を採用しており、インフレータブルシャフトの両端には転がり軸受が装備されており、構造が堅牢ですï=

l 手動ベルト接続に便利なコイリングベルト接続プラットフォームと補助マーキングラインが装備されています〜

l 受けテーブルの後ろには 40000gs の永久磁石バーがあり、電極の表裏から鉄を除去します-

l ダイカット前の極ピースの両面ローラーブラシによる集塵〜

l 型抜き前のプレス装置ありï¼

l サーボシステムは、張力を安定に保つために同期巻き戻しを制御するために使用されます-

l 張力の調整範囲は 0 ~ 150N、精度は±10%ï¼

l 上材と下材の前後で巻取軸が約5mmぐらつく〜

l 巻取軸端面から保護カバー外側までの距離 250mm-

l 安全保護設計付きï¼

l 偏差補正システムは高精度 CCD 偏差補正センサーを採用し、反対側を制御し、偏差補正精度±0.2mm を向上させます。

1. ベルト張力制御システム

l 素材ベルトの巻き出し張力制御は 2 つの機構から構成されています~

l 空気膨張シャフトの巻き戻し部分は、低摩擦シリンダーの揺動によって制御され、巻き戻しプロセス中の張力を制御します-

l 型抜き中はベルトが上下に揺れ、それを補うためにサーボモーターがスクリューロッドを引っ張ります。たとえば、ダイが上昇および下降するとき、サーボ モーターはポール ピースの長さを素早く引っ張り、ポール ピースを搬送する過程で張力を確保します〜

l スイング部には高精度比例弁、高精度ポテンショメータ、低摩擦シリンダを採用し、送りを同期制御します~

l スクリューロッドはサーボアナログ量で制御され、ポールピースのサイズに応じて張力を設定できます-

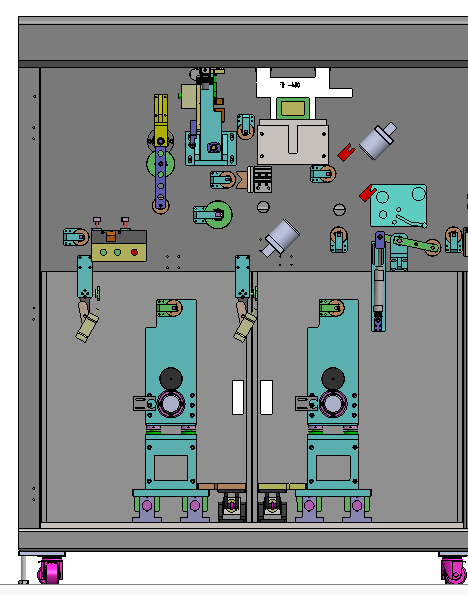

2. タブ打ち抜き成形装置

l A金属凹凸型パンチングフォームをドープして、タブの形成を完了します

l 上下の型打ち抜きはシザーポイントコンタクト方式を採用-

l サーボ駆動のクランクシャフトを使用して金型の高速パンチング動作を完了し、スライスプロセス中にポールピースに損傷、粉末の落下、鋭利な角やその他の欠陥がありませんï=/

l 金型の分解・取り付けが簡単で、ポールピースの幅調整も容易です。一定の範囲内でさまざまなサイズのポールピースに対応でき、交換時間は1時間未満ですï=

l 金型の下には漏斗状の廃棄物回収装置が設置されており、打ち抜き、切断後に発生した廃棄物は直ちに漏斗装置に吸引され、廃棄物リサイクルボックスに回収されます(1シフトに1回洗浄、洗浄時間 ≥ 5 分)-

l 金型の上型には正圧ブロー冷却機能が装備されており、金型の打ち抜き寿命が向上します-

l パンチ機構には安全保護光ファイバーと安全保護カバーが装備されています-

l 高精度 CCD 偏差補正センサーを採用し、偏差補正精度を向上させました~~0.2mm~

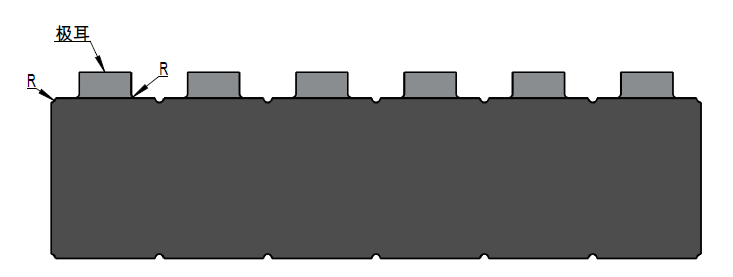

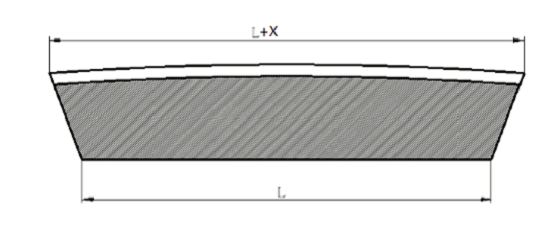

l パンチング後の電極のパラメータï=

3.ベルト牽引装置

l 材料ベルトの牽引および搬送プロセスは、2 セットのトラクション ローラー アセンブリで構成されます-

l 同期を搬送する高速制御リーリングプロセスの最初のセット-

l 高速制御パンチングセンターポールピース搬送同期の第 2 セット-

l サーボ制御不等距離送り機能を採用-

l トラクションローラーの前には、タンガイドホイールがあり、ダイカット後にタブが割り引かれるのを防ぎます。機種変更時のガイドホイールの調整が簡単~

l 2 つのローラーには粉体吸収ローラーが直接装備されており、ローラーの牽引中に蓄積した粉塵を除去します~

l エアシリンダーにより加圧ローラーが自動的に圧縮されるので糸通しに便利です。

4.切断機構

l Iポールスライスの切断プロセスでは、切断前のポールスライスの延性と寸法精度を確保するために、前部にプリプレス機能があり、後部にトラクションローラーが付いています。ポールスライスパウダー切断;

l 切断後、装置には誘導光ファイバーが装備されており、ポールナイフが複数の廃棄物と誤認されるのを防ぎます。

l 下部カッターは塵を吸収するために真空で取り付けられています。

l 埋め込み型タングステン鋼ナイフを採用し、メンテナンスと交換コストを削減ï¼

l 切断にはカウント機能があります。

5.電極給餌ボックスの補正機能

l 電極の動作中、サーボモーターは選別機構を駆動して電極を修正します。

l 修正後、電極は材料ボックス内で積み重ねられ、材料ボックス内の電極がきれいであることを確認します-

l 資材箱にはカウント機能があり、ポールピースには使用中および積み重ね中に損傷、かしめ、曲がり、傷などがありませんï¼

l 材料ボックス内の電極が満たされると、自動的にバッファ機構に切り替わって材料を受け取ります。

5ã除塵装置(オプション)

l 1) ウールホイール、負圧で塵を収集

l この装置はウールホイールと負圧除塵方式を採用しており、優れた除塵効果、高効率、低コストを実現しています。

l エレクのときtrode がクリーニング ヘッドの入口端を通過し、駆動ブラシを転がして粉末を掃き出し、 電極 〜 の表面の塵を除去します。

l その後、ポールピースが内部負圧風を受けて漂流粉塵やブラシホイール上の粉塵を吸収します~

l 塵は負圧ファンに集められ、掃除が簡単です (月に 1 回、掃除時間 ≦ 5 分)。

l 1) 非接触除塵

l 高圧イオン風の非接触除塵方法を採用し、優れた除塵効果、高効率、高コストを実現します。

l 電極がクリーニングヘッドの入口端を通過すると、ここでの電離雲とコイル表面の静電気が除去されます。

l すると、電極 は、洗浄ヘッド装置の内部吹き出しや真空気流によって発生する乱気流の影響を受ける

l 乱気流の影響により、 e電極ï= の高周波フレッチングが発生します。

l 高周波フレッチングと電極の乱気流の複合作用により、ポールピース表面の空気界面層が破壊され、同時に汚染物質が放出されます。界面層によって真空空気流に吸い込まれます〜

l 電極がクリーニングヘッドから離れると、磁極片は別のイオン雲を通過して電極の表面の二次汚染を防ぎます。

6.デザインの特徴

|

特長 |

利点 |

|

非接触クリーニング |

の表面に跡や損傷が生じる危険を避けてください。電極、同時にベルト<984上の電極の位置の追跡検出には影響しません。 |

|

静電制御の統合 |

静電気を中和し、クリーニング性能を最適化し、シート表面の二次汚染を効果的に事前分極します |

|

独自の「固定ポート」システム |

洗浄ヘッドのパイプライン接続が固定され、洗浄ヘッドの取り付けが簡単になりました |

|

風量バランス |

吹き出し量と真空風量の偏差値を完全コントロール |

|

自動真空制御 |

オペレータによる手動調整の頻度を減らします。最適な洗浄効果を自動的に維持 |

|

ロスレス部品 |

運用コストの削減 |

|

サイレント動作 |

騒音による健康と安全の問題はありません |

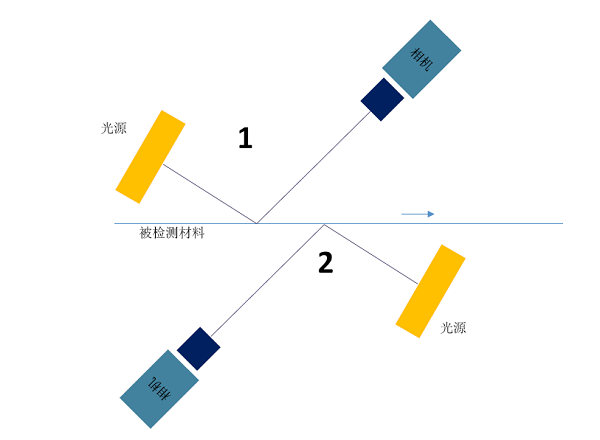

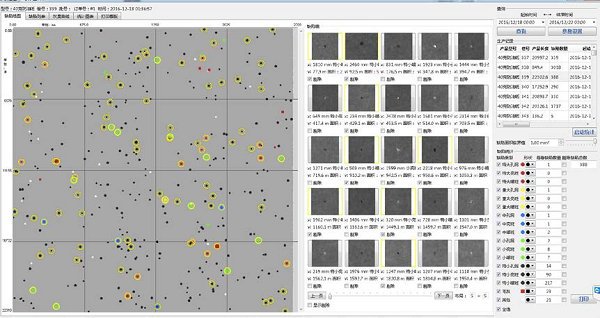

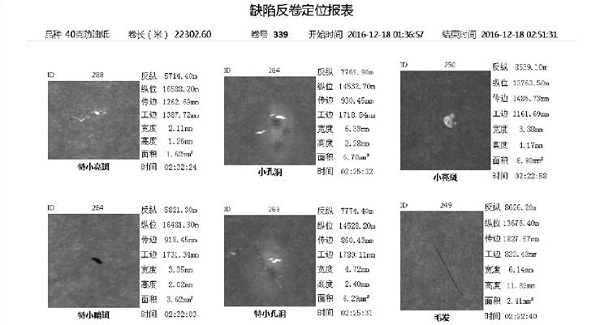

7.CCD 検出と標識 (オプションのデバイス) の概略図

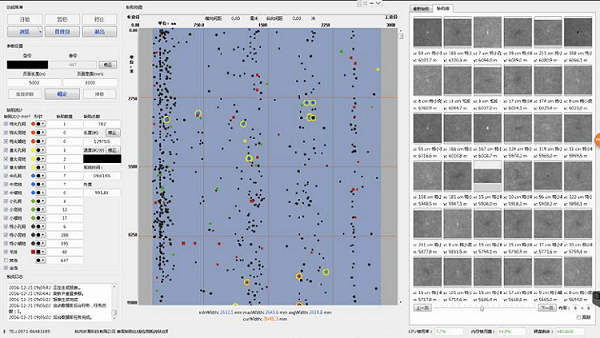

8. システム機能

l インテリジェントな分類: 機械学習と人工知能技術を使用して、ユーザーの欠陥カテゴリの定義に従って自己学習および自動分類を実行できます。

l PostgreSQL:最先端のオープンソース データベースを採用して、欠陥の位置、サイズ、その他の情報などの欠陥画像を保存しますï=

l 自動アーカイブ: ユーザー設定に従って、欠陥データを外部デバイスまたはシステムに自動的にバックアップできます

l 多様なレポート: テスト結果と統計データに関するレポートを表とグラフの形式で提供します

l 表面均一性分析: デジタルで材料の表面均一性をリアルタイムに表示ï=

l 実用的で便利な操作インターフェイス: 重大な欠陥やその他の実用的な機能を排除してマークすることができ、オペレータが操作するのに便利です。

l IO インターフェイス: アラーム、用紙切れ、ロール交換、開始および停止などの入出力信号を提供します。

l 工場インターフェース: Windows オペレーティング システムに基づいており、tcp/ip、イーサネット、OPC およびその他のインターフェースを介して顧客の他のシステムや機器に接続できますï=

l リモート アクセス メンテナンス: 機器がインターネットに接続されている条件下で、インターネット リモート アクセスを通じてシステムのアップグレードとメンテナンスが可能ですï=

l テクニカル サポート: 7 x 24 時間のネットワークおよびホットライン サポート

l D検出システムインターフェース

l レポート表示インターフェイス

l d影響除去レポート

l 主欠陥検出精度指数表

Lマシンデバイスe:

ラベリングマシンのセットを装備し、貼り付け速度は切断速度と一致し、ラベリング中心線とポールピースの内縁距離を±2mmの精度で調整できます。

ラベルのサイズ: 幅 12 mm、長さ 14 mm、ユーザーがカスタマイズできます。

|

SN |

アイテム |

スペック |

備考 |

|

1 |

送り幅 |

300-420mmï=タブ含むï= |

|

|

2 |

入ってくる材料の厚さ |

カソードï=9-200μm �陽極�9-200μm |

|

|

3 |

排出ドラム内径 |

6インチÏ150.2mm |

|

|

4 |

適用システム |

リン酸鉄リチウム、コバルト酸化リチウム、マンガン酸リチウム、三元材料、グラファイト、その他の電池およびコンデンサのスラリー システム |

|

|

5 |

電極シートの外径 |

â¤Ï700mm |

|

|

6 |

塗布方法 |

連続塗布 |

|

|

7 |

受信コーティング幅エラー |

±2mm |

|

l 入側巻線端面の平坦度誤差ï=±5mmï=

l サーペンタインエラーï=X±2mm/mï=

l 電極 波ï=X±5mm/mï=

l 金型の耐用年数を確保し、金型の切断位置での材料の厚さの変化は 10μm 未満です

Cã装備製造プロセス

|

パンチング後の電極のサイズ範囲と精度 |

||||

|

SN |

アイテム |

サイズï=mmï= |

精度 |

備考 |

|

1 |

電極W |

40~110 |

±0.2mm |

|

|

2 |

電極H |

60~160 |

±0.25mm |

|

|

3 |

電極Ht |

10~30 |

±0.2mm |

|

|

4 |

電極距離距離 |

5~20 |

±0.25mm |

|

|

5 |

電極重量 |

6~65 |

±0.2mm |

|

|

6 |

バリvh 年 |

年

年 ?7um |

年 年 |

年

年 |

年

|

年 7 |

バールvk 年 |

â¤25um 年 |

年

|

〈1875年〉 〈1876年〉 |

Dã機器の技術指標パラメータ

|

SN |

アイテム 年 |

年

年 仕様 年 |

年

|

年 1 年 年 |

年

打ち抜き法 |

型抜き 年 |

年

|

年 2 年 |

年

タブおよびマークホールの金型の耐用年数 年 |

年

年負極金型 100万回/研削、金型研削回数¥10回年 年 年年ポジ型研削80万回/金型研削回数10円年 年修理後の型抜きナイフの総寿命: 1,000万円 年 年 |

年

|

年 3 年 |

年

年 積載状況 年 |

年 手動ロールローディング機能、装置は残留物検出および警報機能を実現できます 年 ロールターミネーションテープとテープスプライシングテープ(テープの色が異なる)を区別できます 年 年 |

年

|

4 年 年 |

年

年 電極ずれ補正装置 年 |

年 素材にエッジ欠陥がないことを前提に、ズレ補正精度0.1mmを保証 年 年 |

|

年 5 年 年 |

年

年 電極張力制御 年 年 |

年

年 張力制御精度ï¼10% 年 年 |

年

|

年 6 |

年 スタンピング金型 |

年

SKD-11 + 輸入合金タングステン鋼 |

|

7 |

除塵装置 |

打ち抜き後の電極の両面の除塵 |

|

8 |

磁石吸着 |

¥40000GS永久磁石棒 |

|

9 |

CCD テスト |

磁極片の表裏に CCD 検出器一式を設置 |

|

10 |

CCD構成 |

8K カメラ 2 個、光源 2 個 |

|

11 |

CCD 検出範囲 |

Max450mmï=塗布幅:400mmï= |

|

12 |

CCD テスト項目 |

露出した箔、乾燥した材料、黒ずみ、傷、異物などの標準リチウム電池ポールピースのコーティング欠陥 |

|

13 |

CCD テスト項目 |

Transverse0.1mmãPortrait:0.1mm (最良の検出状態)ï=80m/min、切断速度) |

|

14 |

CCD システムのその他の機能 |

欠陥のサイズ、種類、密度、切断位置、周期性に応じてアラーム出力やラベル表示が可能です。検出されたすべての欠陥データは、各ボリュームの SQL データベースに保存されるか、工場の情報管理システムやさまざまな標準データベースにエクスポートされます。 Reportranger ソフトウェアは、ニーズに応じて生産および品質管理のさまざまな自動レポートを自動または手動で出力でき、顧客のニーズに応じて設定し、材料の端に正確にラベルを付け、下流プロセスと連携してさまざまな欠陥をより適切に発見して対処できます . |

|

15 |

ラベリング機構 |

ラベル切断およびラベル貼付機構。ラベル付け速度は引っ張り速度と一致し、ラベル付け機は タブ にあります。 |

|

16 |

MES システム |

使用されるすべてのプロセス機器は MES システム インターフェイスを備えていなければなりません |

|

17 |

効率 |

→¥120ppm〜動員率→¥95%→¥95%適格率→¥98% |

|

18 |

クイックチェンジタイム |

1 つの交換金型のモデルが 1人*1H を超えないこと |

|

19 |

その他の要件 |

1. A. 機器プログラムの更新はリモートを通じて実現できます。 b.ハードウェア (電気) 検出。ネットワークを備えたノートブックはリモート モードで構成されており、リモート制御に必要なソフトウェアがノートブックにインストールされています。機器メーカーはノートパソコンを通じて機器の遠隔制御を実現します。データのセキュリティを確保するために、ノートブックを介して交換されるすべてのデータを監視する監視プログラムがノートブックにインストールされます。 2. 機器の階層管理: 少なくとも 3 つのレベルが必要です。最上位は機器の管理権限であり、機器に対するあらゆる操作を実現し、すべてのパスワードをリセットできます。第 2 レベルは、機器のすべてのパラメータを変更し、機器の動作を実現することです。最下位レベルは機器の操作であり、一部の操作が変更されます。設備稼働時間記録機能は、記録内容を自動運転時間、待機時間、手動運転時間、故障時間に分けて記録する必要があります。機械時間は、装置の電源が入っているが操作が実行されていない時間として定義され、障害時間は、装置が故障してエラーメッセージが解消されないまでの時間、および非常停止ボタンが押された時間として定義されます。 ;自動運転と手動運転は、機器が故障やエラーなく正常に動作する時間であり、選択した動作モードに応じて区別できます。少なくとも 2 日間の動作記録が装置に保存されなければなりません。稼働記録はパッケージ化して1日1回MESシステム等の管理システムに送信し、FTPでアップロードします。アップロードするファイルはCSV形式となります。機器パラメータ変更の記録機能 |

|

20 |

振動規格 |

振動強度は、機器振動に関する国際規格 ISO-2372 を満たす必要があります (振動強度≦0.45mm/s) |

|

21 |

安全装置 |

1.パンチ機構、カッティング機構などの機構には、作業者の侵入を防止する安全保護扉と扉開放保護回路設計、緊急停止機能が装備されており、安全警告があります 2.故障警報インジケータは 3 色の街灯とブザー警報で、タッチ スクリーン パネルに記録表示があります |

Eã装置の主要コンポーネント

|

SN |

名前 |

ブランド |

|

1 |

PLC |

パナソニック |

|

2 |

タッチスクリーン |

ワインビュー |

|

3 |

周波数変換器 |

シュナイダー |

|

4 |

サーボモーター |

パナソニック |

|

5 |

ステッピングモーター |

雷西 |

|

6 |

シリンダおよび空気圧コンポーネント |

SMC |

|

7 |

リニアガイドレール、スクリューロッド |

THK |

|

8 |

センサー |

キーンズ |

|

9 |

ベアリング |

日本精工 |

|

10 |

電磁弁 |

SMC |

|

11 |

温度調節器 |

オムロン |

|

12 |

自動制御弁 |

上海紫衣 |

|

13 |

真空計・圧力計 |

SMC |

|

14 |

低圧電気部品 |

シュナイダー |

|

15 |

CDD テスト |

七暁科技 |

|

16 |

金型 |

ウェイシェン |

|

17 |

ダイガイドポスト |

ミスミ |

|

18 |

光ファイバー |

パナソニック |

|

19 |

磁気スイッチ |

SMC |

|

20 |

低圧電気部品 |

シュナイダー |

Fã設備使用環境

SN |

アイテム |

ユニット |

仕様 |

備考 |

|

|

1 |

全線電力 |

Kw |

15 |

380V、三相 |

|

|

2 |

圧縮空気 |

圧力 |

MPa |

0.5â¸0.8MPa |

|

|

|

|

消費 |

L/min |

50 |

|

|

3 |

真空 |

真空度 |

KPa |

/ |

|

|

|

|

消費 |

m3/h |

/ |

|

|

<3100 |

<3106 |

消費 |

m3/h |

/ |

<3130 |

|

4 |

窒素 |

圧力 |

MPa |

/ |

<3168 |

|

<3176 |

<3182 |

消費 |

m3/h |

/ |

|

|

5 |

水道水の使用量 |

m3/h |

/ |

|

|

|

6 |

プロセス冷却水 |

温度 |

? |

/ |

|

|

|

|

消費 |

m3/h |

/ |

|

|

注: 機器に関係するパラメータは入力する必要があります。関係しないパラメータは「/」または「-」で入力できますã |

|||||

Gãスペアパーツ

|

SN |

名前 |

スペック |

数量 |

備考 |

|

1 |

パンチングツール |

|

|

|

|

2 |

ダイカットツール |

|

|

|

1 標準輸出パッケージ: 内部衝突防止保護、外部輸出木箱パッケージ。

2 最適な方法を見つけるために顧客の要件に応じて速達、航空、海で発送します。

3 配送中の破損については責任を負い、破損部分を無料で交換させていただきます。

© 著作権: 2026 Xiamen Tmax Battery Equipments Limited 無断転載を禁じます.

IPv6 サポートされているネットワーク